To będzie historia o tym, jak znany przedsiębiorca, wizjoner i magnat, postanowił wybudować w amazońskiej dżungli prywatne miasto, aby pozyskiwać surowiec do produkcji gumy.W dobie świata bez granic, warto przeczytać dla dalszych inspiracji.Ostatecznie tylko niebo nas ogranicza. Ale czy ogranicza? Może raczej to kolejny obszar naszych eksploracji? Historia zaczyna się pod koniec lat dwudziestych w ubiegłym stuleciu. Słynny przedsiębiorca z Ameryki, postanawia wybudować prywatne miasto w brazylijskiej dżungli.Nadaje mu nazwę. Będzie to Fordlandia.Zostanie ono umiejscowione w pobliżu jednego z większych dopływów Amazonki – Tapajós, w pobliżu Manaus. To dawna stolica gumowych magnatów, co pozostaje w ścisłym związku z planami Forda.Do dziś, na miejscu można zobaczyć między innymi: pozostałości wieży ciśnień, niszczejący tartak, a nad rzeką bardzo wysokie drewniane molo, przygotowane do obsługi statków pełnomorskich.Wciąż stoi szpital, który służy obecnie za dom zwierzętom zamieszkującym dżunglę, a w szpitalnych salach hula wiatr. Podobnie jest w parterowych domkach, choć w niektórych wciąż mieszkają ludzie.Miejscowość czasy świetności ma już za sobą. Teren niegdyś należący do człowieka, stopniowo odzyskuje prawowita właścicielka – dżungla.Niszczejąca osada to wspomniana Fordlandia.

NOWY ŚWIAT FORDA

Ford to nie tylko sprawny, czy wręcz genialny przedsiębiorca. To także wizjoner swoich czasów, zdeterminowany by realizować swoje pomysły.Jego osiągnięcie dla przemysłu to między innymi wprowadzenie do hal montażowych taśmy produkcyjnej w 1913 roku. To także koncepcja taniego, dostępnego dla mas produktu.W jego poczynaniach względem pracowników, także widzimy przebłysk geniuszu.Związuje pracowników z zakładem podwyżką, następnie oferuje możliwość nabycia auta, przy produkcji którego robotnicy pracują.Ford, obok wysokiej automatyzacji i wydajności wprowadza do swoich zakładów zaplecze socjalne.W ówczesnych czasach oznacza to między innymi bezpardonową inwigilację przeprowadzaną przez wydział socjalny, tak zwane „kształtowanie osobowości człowieka”.Koncern, obok dbałości o pracownika sprawdza więc także, jak pracownik spędza czas po pracy.Czy na przykład nie jest rozwiązły, nie pije alkoholu.Niezwykłe? Szokujące? Dziś zapewne tak. Mówi się także o tym, że fordyzm leżał u podłoża hitleryzmu. Pewne jest, że panowie Ford i Hitler wymieniali korespondencję.Ford to człowiek o skrajnych poglądach, orędownik automatyzacji i mechanizacji, z drugiej strony tęskniący za farmą na której się wychował. Z tego dziwacznego zderzenia, powstaje iście utopijna wizja kompleksów rolno – przemysłowych, które byłyby samowystarczalne. Farmerzy mieli zimą pracować w fabrykach a robotnicy uprawiać przydomowe, małe pola, szczególnie w okresie przestoju fabryk. Pionierskie inwestycje tego typu były ulokowane na Górnym Półwyspie stanu Michigan.Największy z nich, projekt Muscle Shoals – planowo wyposażony nawet w z hydroelektrownię, został jednak wstrzymany zarówno przez władze federalne, jak i stanowe.W Ameryce potępiany za antysemickie wypowiedzi, Ford zaczął poszukiwania nowych ziem poza granicami Stanów Zjednoczonych.Decyzja o budowie Fordlandii to nie jedynie realizacja utopijnej mrzonki. Przede wszystkim dochodowy biznes, który miał spowodować, że koncern nie będzie miał problemu z dostępem do tak pożądanej gumy naturalnej.

PIERWSZE TRUDNOŚCI

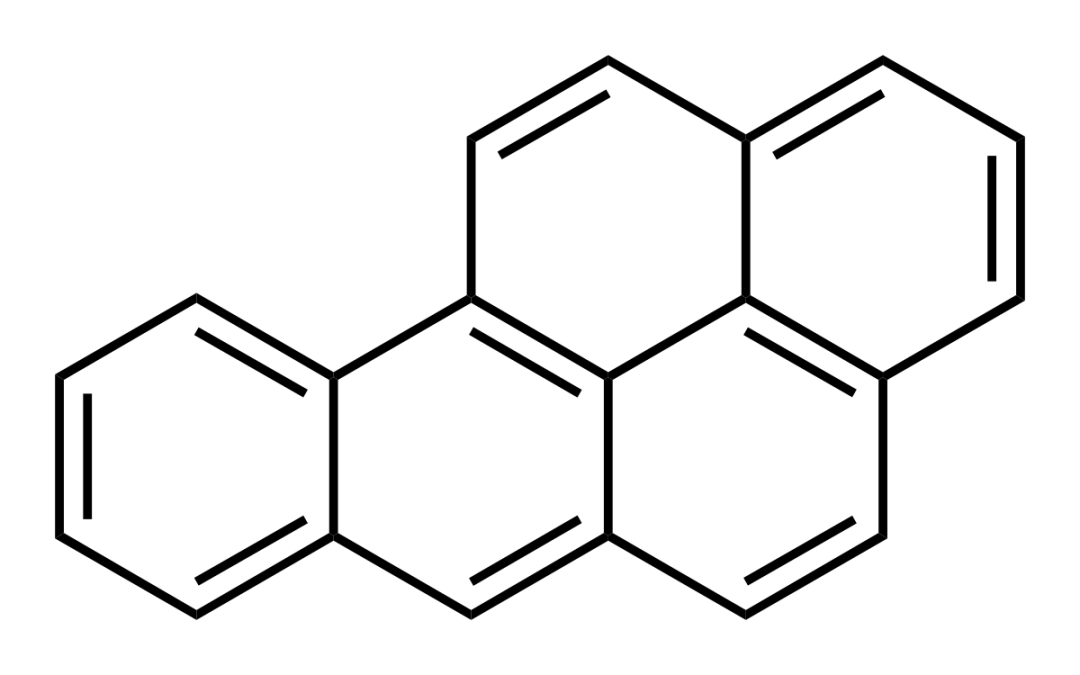

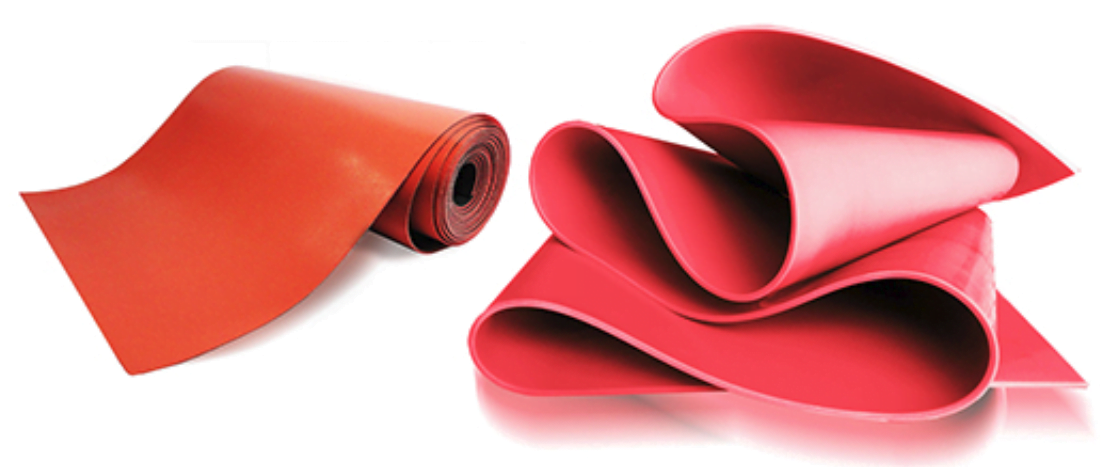

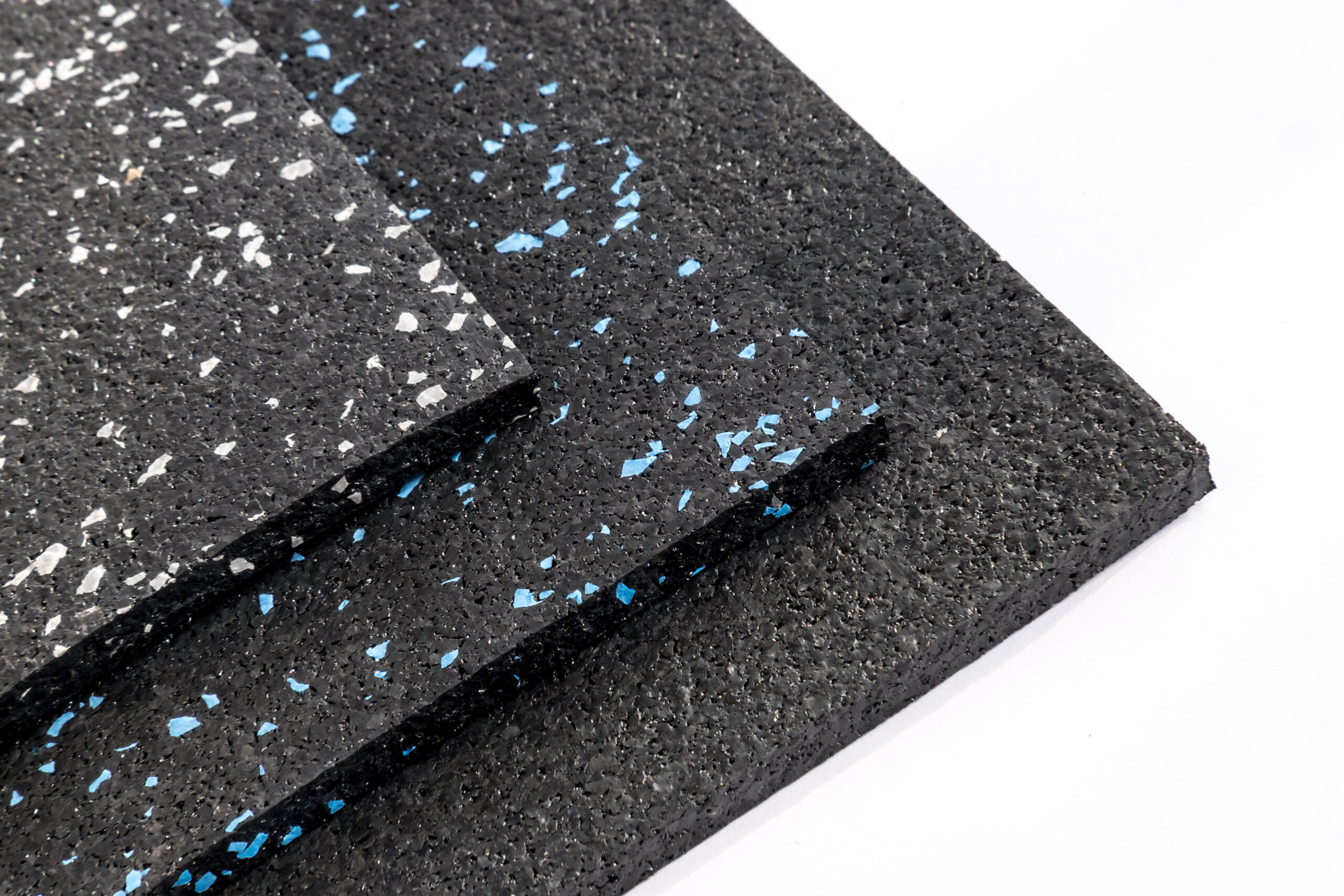

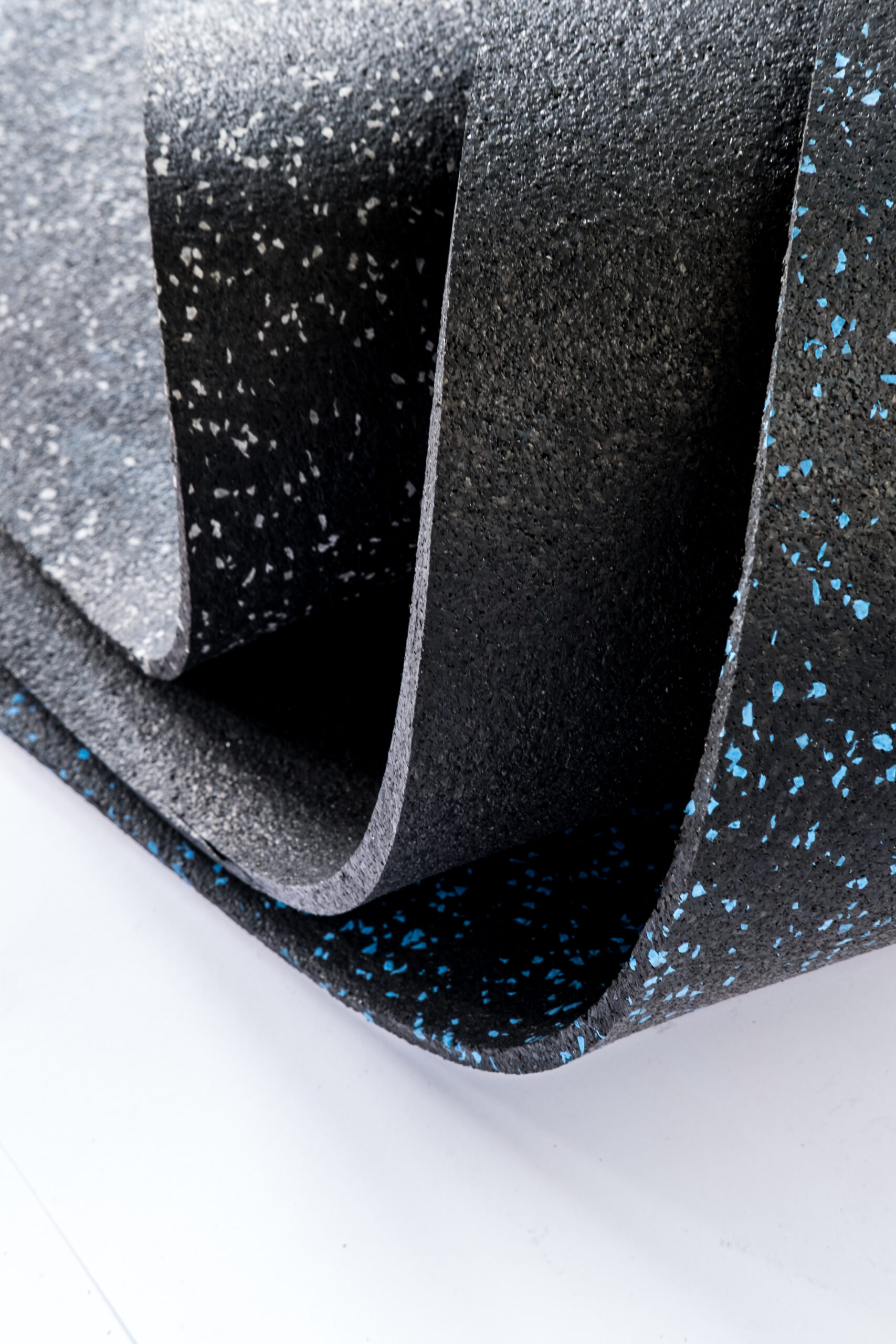

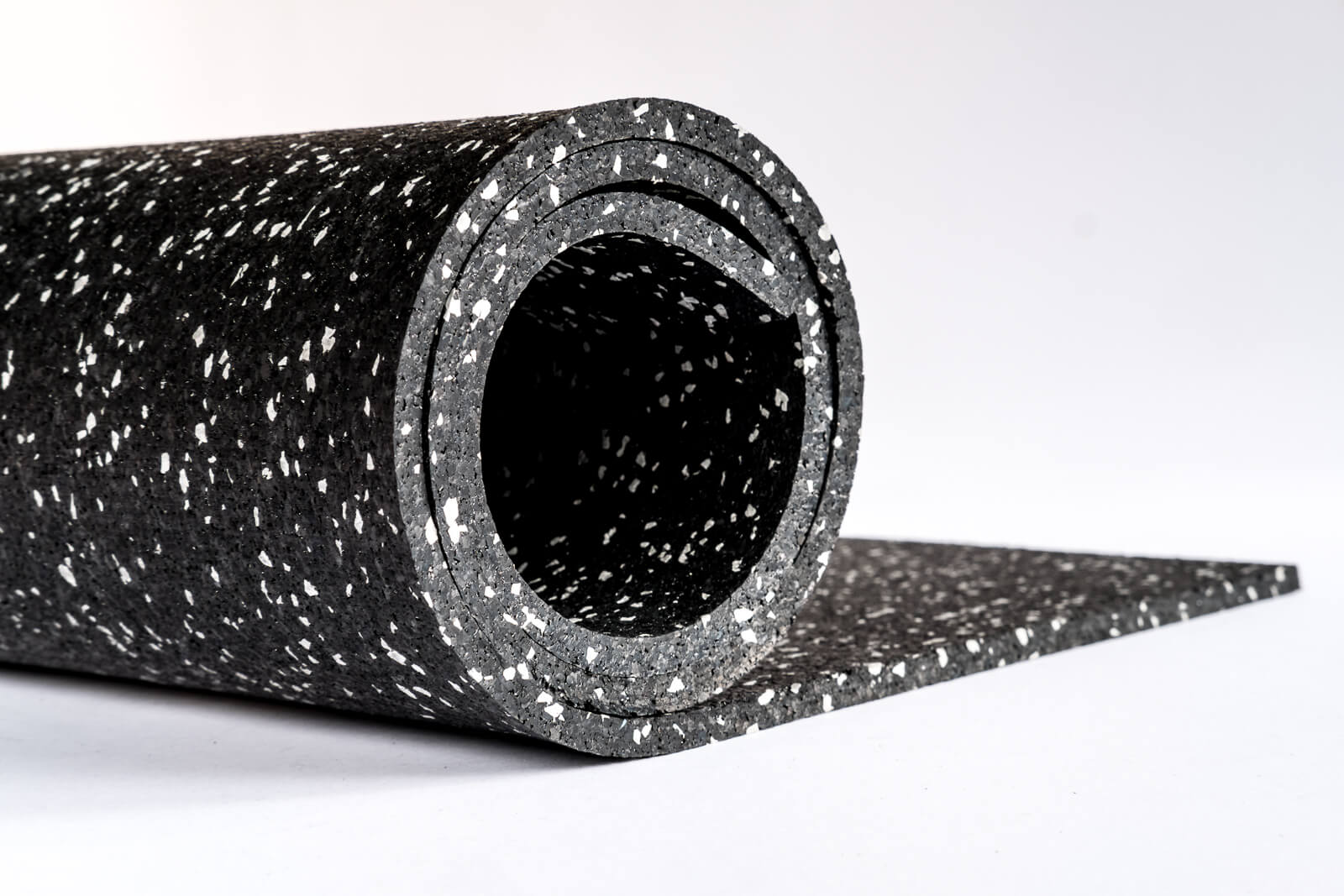

Z perspektywy historycznej, Brazylia była aż do początku XX wieku monopolistą na rynku kauczuku naturalnego. Ten surowiec, potrzebny był na całym świecie do produkcji gumy. Szczególne znaczenie miała guma dla sektora motoryzacyjnego.Stosowano ją do produkcji nie tylko opon, ale także do wytwarzania kabli, węży oraz uszczelek itp. Zanim proces produkcji gumy się uwspółcześnił, lateks był pozyskiwany z kauczukowca brazylijskiego (hevea brasiliensis). Ten gatunek, występował początkowo jedynie na obszarze Amazonii. Na handlu gumą naturalną można się było w owym czasie znacznie wzbogacić, a osady przy traktach handlowych zamieniały się w centra handlowe tętniące życiem i opływające w luksus.Niestety dla Brazyli, w 1910 r. nastąpiło załamanie lokalnego rynku, spowodowane założeniem plantacji przez Brytyjczyków na terenach w Azji Południowo-Wschodniej. Pikanterii dodawał fakt, że sadzonki zostały przez Brytyjczyków wykradzione właśnie z Brazylii.

Rok 1920 przyniósł plotki o tym, że Anglicy planują stworzenie kartelu kontrolującego ceny gumy naturalnej na świecie. W związku z tym, przemysłowcy z Ameryki, w tym Ford, zaczęli szukać alternatywnych źródeł pozyskania tego surowca. Przedstawiciele Forda, w porozumieniu z brazylijskimi inwestorami, zarekomendowali mocodawcy teren nad rzeką Tapajós, na południe od Santarém, jako doskonałe miejsce na założenie plantacji. Negocjacje z lokalną administracją i rządem zakończyły się w 1928 r. i Ford stał się właścicielem ponad 10 tys. kilometrów kwadratowych amazońskiej dżungli. Dostawy i wywóz towarów miały się odbywać bezcłowo. W zamian za znaczną autonomię dla Fordlandii, władze Brazylii zażądały 9-procentowego udziału w zyskach z działalności osady.

W roku 1928 roku w lipcu, z amerykańskich portów wyruszyły do Brazylii dwa statki należące do koncernu Ford. Były to „Lake Ormoc” i „Lake Farge”, transportujące ludzi i sprzęt niezbędny do założenia Fordlandii. Projekt okazał się jednak trudniejszy w realizacji niż zakładano. Statki utknęły w Santarém na wiele miesięcy, ponieważ poziom rzek okazał się za niski aby dopłynąć do celu.Z powodu na tę trudną sytuacje, zdecydowano się na transport lądowy, co spowodowało ogromne trudności logistyczne. Pomimo utrudnień, pierwsi osadnicy energicznie zajęli się karczowaniem dżungli, aby rozpocząć budowę plantacji. Największą trudnością okazało się być karczowanie gęstego, tropikalnego lasu. Decyzja o zastosowaniu benzyny, aby zwiększyć skuteczność działań, była tragiczna w skutkach. Na zniszczonej, wypalonej ziemi, kauczukowce nie chciały rosnąć, co przyczyniło się do późniejszego upadku projektu. Do porażki przyczyniły się także: niezrozumienie warunków jakie panowały w amazońskiej dżungli i ścisłe przestrzeganie narzuconych przez Forda wytycznych. Fordlandia mogła powstawać w oparciu o doświadczenia innych amerykańskich potentatów, które zdobyli oni na tym terenie, jednak Ford zdecydowanie stał na stanowisku, że z powodzeniem wykorzysta wiedzę i doświadczenie, jakie zyskał w trakcie budowy osiedli i zakładów przemysłowych w Stanach Zjednoczonych. Zakładanie Fordlandii trafiło na znaczny opór zarówno ze strony przyrody jak i tubylców. Zoptymalizowana i wydajna produkcja zorganizowana przez Forda, stała w całkowitej opozycji do tego co działo się w Fordlandii szczególnie na początku jej istnienia. Zmiany na stanowisku zarządcy nieznacznie wpływały na skuteczność działań. Projekt miał coraz mniej zwolenników.

W roku 1928 roku w lipcu, z amerykańskich portów wyruszyły do Brazylii dwa statki należące do koncernu Ford. Były to „Lake Ormoc” i „Lake Farge”, transportujące ludzi i sprzęt niezbędny do założenia Fordlandii. Projekt okazał się jednak trudniejszy w realizacji niż zakładano. Statki utknęły w Santarém na wiele miesięcy, ponieważ poziom rzek okazał się za niski aby dopłynąć do celu.Z powodu na tę trudną sytuacje, zdecydowano się na transport lądowy, co spowodowało ogromne trudności logistyczne. Pomimo utrudnień, pierwsi osadnicy energicznie zajęli się karczowaniem dżungli, aby rozpocząć budowę plantacji. Największą trudnością okazało się być karczowanie gęstego, tropikalnego lasu. Decyzja o zastosowaniu benzyny, aby zwiększyć skuteczność działań, była tragiczna w skutkach. Na zniszczonej, wypalonej ziemi, kauczukowce nie chciały rosnąć, co przyczyniło się do późniejszego upadku projektu. Do porażki przyczyniły się także: niezrozumienie warunków jakie panowały w amazońskiej dżungli i ścisłe przestrzeganie narzuconych przez Forda wytycznych. Fordlandia mogła powstawać w oparciu o doświadczenia innych amerykańskich potentatów, które zdobyli oni na tym terenie, jednak Ford zdecydowanie stał na stanowisku, że z powodzeniem wykorzysta wiedzę i doświadczenie, jakie zyskał w trakcie budowy osiedli i zakładów przemysłowych w Stanach Zjednoczonych. Zakładanie Fordlandii trafiło na znaczny opór zarówno ze strony przyrody jak i tubylców. Zoptymalizowana i wydajna produkcja zorganizowana przez Forda, stała w całkowitej opozycji do tego co działo się w Fordlandii szczególnie na początku jej istnienia. Zmiany na stanowisku zarządcy nieznacznie wpływały na skuteczność działań. Projekt miał coraz mniej zwolenników.

W roku 1931, kiedy zarządzaniem na plantacji zajął się Archibald Johnston, nastąpił pewien postęp. Przez kolejne lata, ciężko pracując, doprowadził Fordlandię do stanu, kiedy można było zacząć ją nazywać miastem. W tym czasie rozbudowano tartak, a także powstało wiele obiektów użyteczności publicznej takich jak: szkoła, sklepy spożywcze i odzieżowe, zakłady fryzjerski i krawiecki. Zgodnie z zaleceniem Forda, zbudowano także nowoczesny szpital. Dla mieszkańców zaczęto budować parterowe domki, które miały zastąpić chaty kryte strzechą. Działała także świetlica i kino, oraz pole golfowe dla Amerykanów.

WIATR W OCZY

Jak już pisałam wcześniej, pracownik koncernu w Stanach Zjednoczonych, był dobrze opłaconym trybem w dokładnie zaplanowanym procesie produkcji. Bez protestów ciężko pracował, oraz podlegał ścisłej inwigilacji nawet w zakresie życia prywatnego. Wszystko oczywiście w imię szeroko pojętego „dobra ogółu”. Metody zarządzania pracownikami opracowane przez Forda nie sprawdziły się natomiast wcale w stosunku do Brazylijczyków w Fordlandii.

Ludności Brazylijskiej ciężko było się przystosować do planowych kontroli, wymaganej obecności na specjalnie organizowanych wieczorkach i uroczystościach, nie do zaakceptowania był także 8-godzinny dzień pracy, a brak popołudniowej sjesty był czymś zupełnie niezrozumiałym.Zarządzający w Fordlandii mieli kłopoty aby w ogóle znaleźć chętnych do pracy przy pozyskiwaniu lateksu do produkcji gumy. Bardzo często zdarzało się, że nowozatrudnione osoby porzucały pracę zaraz po pierwszej wypłacie. Po wprowadzeniu prohibicji na terenie Fordlandii, na rzece Tapajós pojawiły się natychmiast bary i domy publiczne. W rezultacie, to właśnie Forlandia stała się pierwszym miejscem w całym imperium Forda, gdzie zniesiono prohibicję.Budynki mieszkalne okazały się pułapkami buchającymi gorącem, bo zamiast strzech użyto azbestu do pokrycia dachów. W efekcie w każdym pomieszczeniu panowała duchota, bo azbest w przeciwieństwie do strzech pochłaniał promienie słoneczne zatrzymując ciepło. Podłogi budynków były natomiast wylewane betonem, który także mocno się nagrzewał. Tradycyjne dla rejonu klepiska, były postrzegane przez Amerykanów jako siedliska chorób.

Wszystkie te mniejsze i większe zarzewia konfliktu, doprowadziły w końcu do buntu pracowników, który zakończył się zniszczeniem lub zdemolowaniem większości budynków kompleksu. Załoga amerykańska musiała uciekać do dżungli i pomoc otrzymała dopiero od armii brazylijskiej. Zadziwiający w tej historii jest upór Forda, który doprowadził do odbudowania plantacji, a także postanowił o budowie nowego osiedla, w pobliżu miasta Santarém. Wskazane tereny miały być bardziej korzystne dla uprawy kauczukowca i pozyskiwania gumy naturalnej. Pomimo większej staranności w planowaniu i zakładaniu plantacji, efekty nie były zadowalające.Projekt upadł, na skutek arogancji jego pomysłodawców. Różnice kulturowe stały się barierami nie do pokonania. Zgubna okazała się chęć narzucenia pracownikom programów edukacji i rozrywki, które nie przystawały

Zadziwiający w tej historii jest upór Forda, który doprowadził do odbudowania plantacji, a także postanowił o budowie nowego osiedla, w pobliżu miasta Santarém. Wskazane tereny miały być bardziej korzystne dla uprawy kauczukowca i pozyskiwania gumy naturalnej. Pomimo większej staranności w planowaniu i zakładaniu plantacji, efekty nie były zadowalające.Projekt upadł, na skutek arogancji jego pomysłodawców. Różnice kulturowe stały się barierami nie do pokonania. Zgubna okazała się chęć narzucenia pracownikom programów edukacji i rozrywki, które nie przystawały

do lokalnej tradycji i psychiki rdzennych mieszkańców. Były to programy stworzone w oparciu o nawyki i zwyczaje Amerykanów, dzięki czemu Henry Ford może być obecnie postrzegany jako kolonizator, który narzucił swoją wizję plantacji tubylcom.

Różnice cywilizacyjne nie były jedyną przyczyną upadku Fordlandii. Sytuacja zaczęła się nawet z czasem normować w tej kwestii. Całkowicie przegrano jednak walkę z przyrodą. Ciasno sadzone drzewa kauczukowe, były podatne na choroby i przez to plantacja nie była dość wydajna. Sytuacja ta stoi w opozycji do tego, co działo się na plantacjach w Azji, gdzie pomimo gęstości nasadzeń, drzewa nie chorowały ze względu na specyfikę lokalnego klimatu.Mimo wszystko, Henry Ford zdecydował się na zastosowanie wzoru azjatyckiego i drzewa posadzono bardzo gęsto. Na skutek tej decyzji, plantacja była rokrocznie dziesiątkowana przez grzyby i pasożyty i nie dostarczała odpowiedniej ilości gumy naturalnej. Nie pomagały żadne, nawet nowatorskie techniki ochrony roślin aby pozyskać więcej surowca do produkcji tak pożądanej gumy.

SMUTNY KONIEC

Opłacalność całego przedsięwzięcia była od początku wątpliwa. Plantacja przynosiła straty praktycznie bez przerwy. Szacuje się, że Ford Motor Company straciło na inwestycjach w obie plantacje blisko 20 mln dol. (ok. 300 mln dzisiejszych dolarów). Henry Ford nie przyjmował jednak porażki do wiadomości. Plantacje wegetowały do roku 1945. Wówczas, nowy prezes koncernu Henry Ford II zdecydował o odsprzedaniu obu lokalizacji praktycznie za bezcen rządowi brazylijskiemu.

Dziś nikt nie sadzi drzew kauczukowych w tym rejonie. Belterra jest jednym z małych amazońskich miasteczek. Fordlandię zamieszkuje obecnie garstka dawnych pracowników i żyje z uprawy przydomowych poletek. Czasem zjawiają się także turyści i stają się źródłem dodatkowego dochodu. Trafiają w te rejony w poszukiwaniu reliktów utopijnego marzenia słynnego przedsiębiorcy.

Zadziwiający w tej historii jest upór Forda, który doprowadził do odbudowania plantacji, a także postanowił o budowie nowego osiedla, w pobliżu miasta Santarém. Wskazane tereny miały być bardziej korzystne dla uprawy kauczukowca i pozyskiwania gumy naturalnej. Pomimo większej staranności w planowaniu i zakładaniu plantacji, efekty nie były zadowalające.Projekt upadł, na skutek arogancji jego pomysłodawców. Różnice kulturowe stały się barierami nie do pokonania. Zgubna okazała się chęć narzucenia pracownikom programów edukacji i rozrywki, które nie przystawały

Zadziwiający w tej historii jest upór Forda, który doprowadził do odbudowania plantacji, a także postanowił o budowie nowego osiedla, w pobliżu miasta Santarém. Wskazane tereny miały być bardziej korzystne dla uprawy kauczukowca i pozyskiwania gumy naturalnej. Pomimo większej staranności w planowaniu i zakładaniu plantacji, efekty nie były zadowalające.Projekt upadł, na skutek arogancji jego pomysłodawców. Różnice kulturowe stały się barierami nie do pokonania. Zgubna okazała się chęć narzucenia pracownikom programów edukacji i rozrywki, które nie przystawały