Płyty i wykładziny podłogowe wykonane z wulkanizowanych mieszanek na bazie kauczuków syntetycznych obok gumowych mat i wycieraczek, stanowią największą grupę produktów gumowych w ofercie SCP. Oferujemy płyty wykonane z różnych mieszanek gumowych. Są to głównie płyty ogólnego przeznaczenia na bazie kauczuku SBR, płyty olejoodporne NBR i kwasoodporne EPDM. Nasze wykładziny i płyty gumowe produkuje się z plastycznej masy mieszanek różnego rodzaju kauczuków, siarki i specjalnych domieszek dobieranych pod kątem otrzymania mieszanki gumowej o ustalonych właściwościach. Następnie po uformowaniu w odpowiedni kształt mieszanki poddawane są one procesowi wulkanizacji, w trakcie którego powstają gotowe płyty gumowe. Mieszanki gumowe do produkcji płyt, mogą być otrzymywane z następujących rodzajów kauczuków:

- Kauczuku butadienowo-styrenowego (SBR)

- Kauczuku akrylowo-nitrylowego (NBR)

- Kauczuku chloroprenowego (CR)

- Kauczuku etylenowo-propylenowego (EPDM)

- Kauczuku naturalnego (NR)

Dwa rodzaje kauczuków (syntetyczny i naturalny) w postaci w jakiej dostarczane są do produkcji mieszanki gumowej.

Każdy z powyższych typów kauczuku charakteryzuje się indywidualnymi właściwościami, które przekładają się na właściwości wykonanych z nich płyt i wykładzin. Mieszanki gumowe potocznie nazywane są gumą surową.

W procesie produkcji płyt i wykładzin, wykorzystuje się płaty gumy surowej, które formowane są na kalandrach i walcarkach. Jest to dosyć brudny i żmudny proces wymagający wielokrotnego rolowania surowej gumy pomiędzy wałkami tak, aby otrzymać z niej jednolitą masę. Pojedyncze płaty są rozgniatane, łączone ze sobą i formowane w szerszy materiał mający wygląd płachty o określonej szerokości.

Kalander wykorzystywany do przygotowywania płacht z surowej mieszanki przed wulkanizacją płyt gumowych.

Płachty surowej mieszanki są następnie poddawane wulkanizacji. W zależności od docelowej grubości płyty lub wykładziny, wulkanizację wykonuje się na różnych maszynach. Aby uzyskać płyty grubsze, których nie można rolować, używa się pras wulkanizacyjnych. Powstają wówczas płyty grubsze o mniejszych wymiarach.

Płachta surowej płyty gumowej przygotowanej do wulkanizacji i prasa wulkanizacyjna do produkcji płyt o dużych grubościach.

Cieńsze płyty i wykładziny – zwijane w rolkę, wulkanizowane są na wulkanizatorkach ciągłych. Maszyny te przy pomocy specjalnego systemu bębnów podgrzewanych do temperatury około ok. 150 °C prasują i stopniowo przewijają płachty mieszanki wulkanizując ją w trakcie przewijania.

Gotowe zwulkanizowane płyty wychodzące z maszyn wulkanizacyjnych przed zwinięciem w rolki.

Pod wpływem wysokiej temperatury zachodzi reakcja sieciowania, która jest procesem chemicznej przebudowy surowej gumy. W zależności od warunków wulkanizacji, rodzaju użytego kauczuku, proporcji siarki i kauczuku, można uzyskiwać twardsze lub bardziej miękkie rodzaje płyt gumowych.

Proces wulkanizacji gładkiej płyty gumowej na wulkanizatorce ciągłej. – Na wejściu, od dołu podawana jest płachta surowej mieszanki. Następnie nawijana jest na bęben wulkanizacyjny. Na górnym bębnie widoczna jest zwulkanizowana płyta.

Im większa gęstość sieciowania kauczuku, tym mniej elastyczna (twardsza) i wolniej ścierająca się guma płyty. Każdy z parametrów produkcyjnych podlega ciągłemu monitorowaniu. Odpowiedni docisk rolek, temperatura bębnów i prędkość przewijania przekładają się na właściwości końcowego produktu. Cały proces produkcyjny odbywa się pod ścisłym nadzorem działu kontroli jakości.

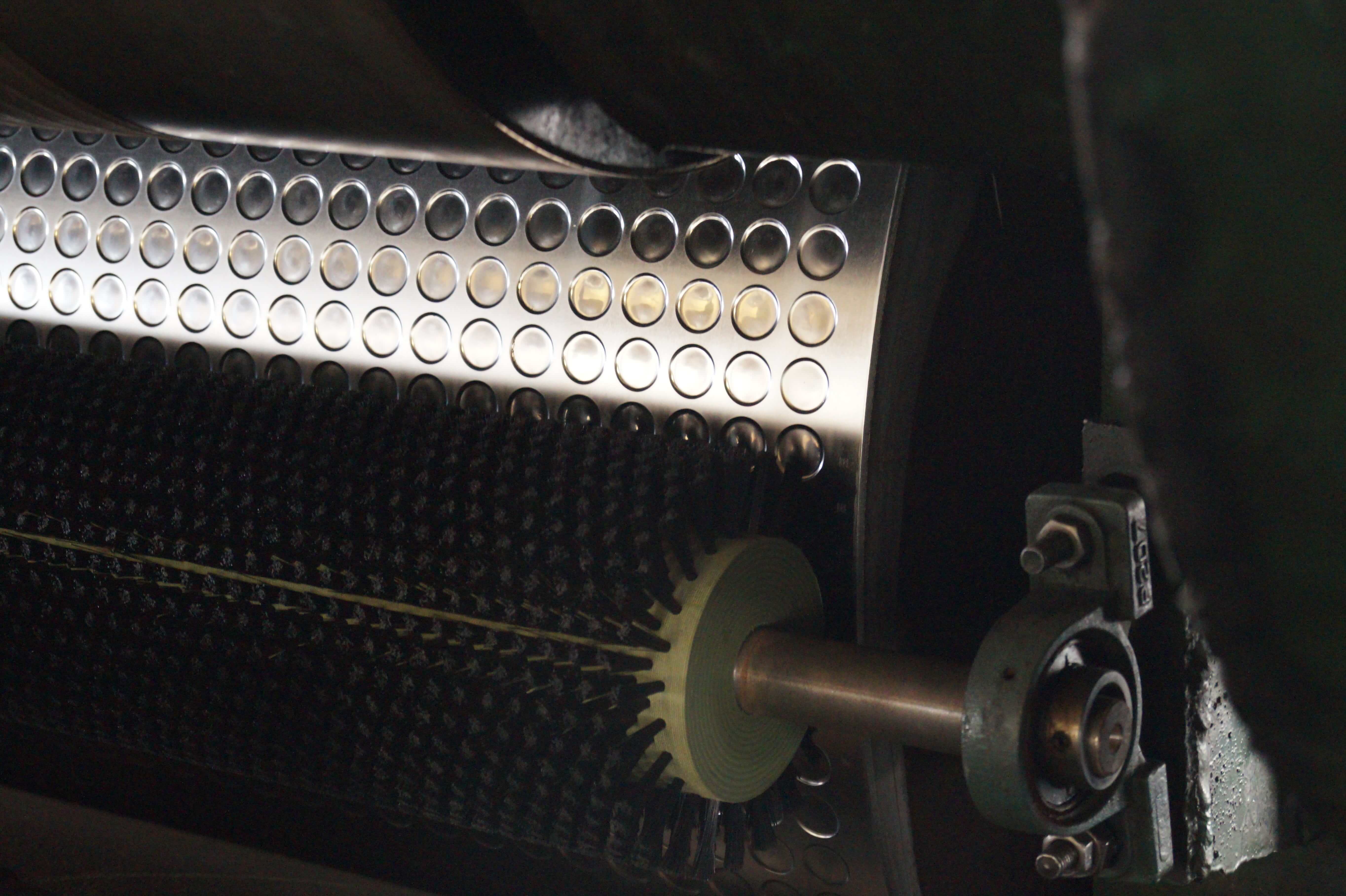

Bębny wulkanizacyjne mogą być przygotowane tak aby nadawać płytom określone kształty. Podczas wulkanizacji wzór z bębna pod wpływem nacisku i ciepła przekładany jest na wulkanizowaną płytę gumową. Tak powstaje wykładzina gumowa. Poza płytami gładkimi, najbardziej popularnymi rodzajami są wykładziny typu checker, molet krążkowy (metro) i ryfel.

Kontrola grubości gotowej gładkiej płyty.

Bęben wulkanizacyjny do produkcji wykładziny molet (metro) o charakterystycznym wzorze pieniążka i gotowy wzór wykładziny.

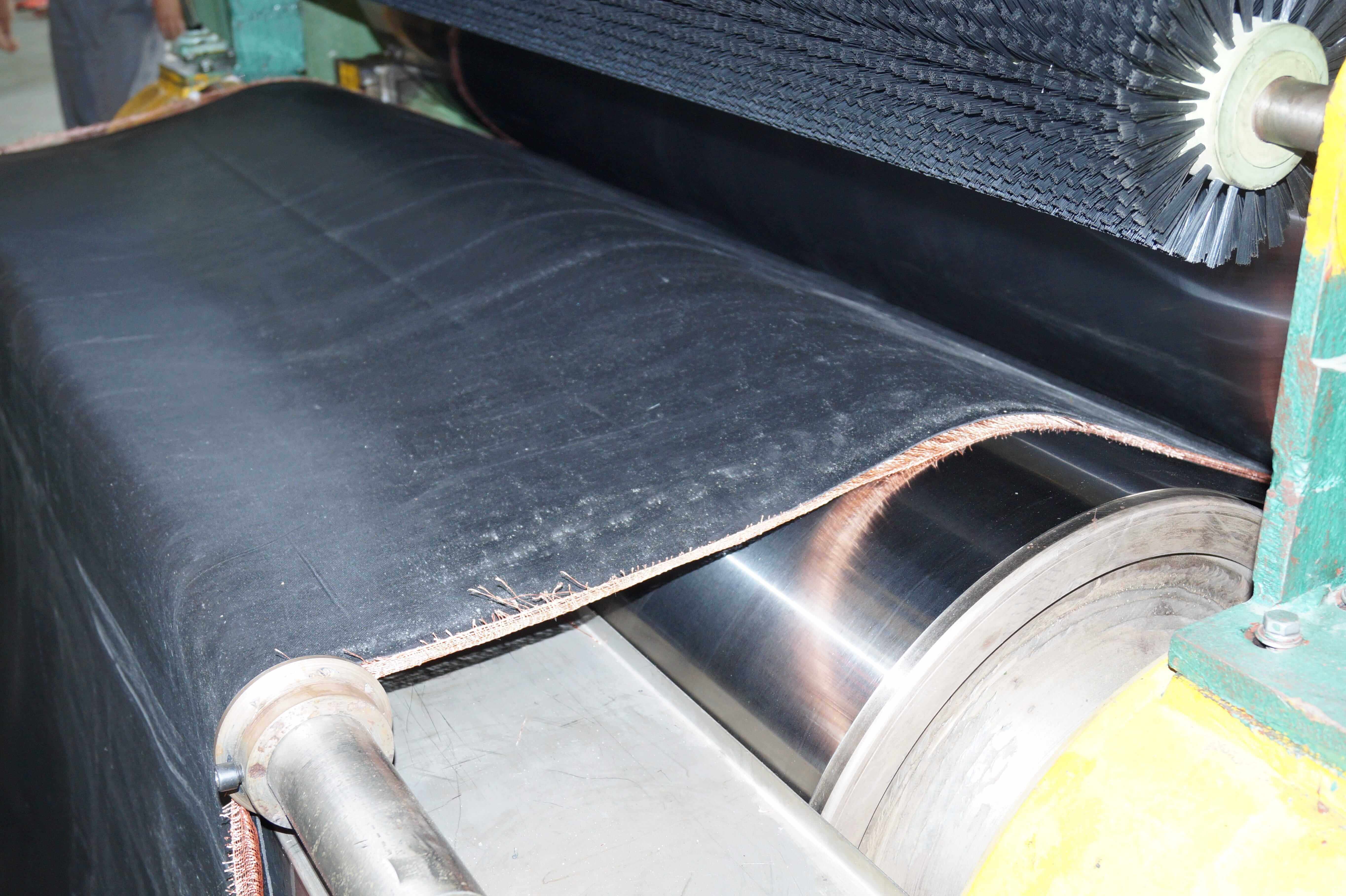

Dodatkowo, podczas procesu wulkanizacji możliwe jest wzmocnienie produkowanych płyt poprzez wprowadzenie tekstylnych przekładek. Przekładki to płachty ze specjalnie dobranych tkanin, wkładane pomiędzy dwie płachty gumy surowej. W procesie wulkanizacji stają się integralną częścią gotowej płyty lub wykładziny gumowej. Przekładki polepszają właściwości mechaniczne powodując, że końcowe produkty są bardziej odporne na urazy mechaniczne. Przy większych grubościach płyt jest możliwość wprowadzenia nawet kilku przekładek.

Gruba płyta gumowa wzmocniona dwiema przekładkami tekstylnymi i płachta surowej gumy z przekładką tekstylną przed procesem wulkanizacji w wulkanizatorce ciągłej.

Grubości i wymiary płyt są kwestią umowną. Możliwa jest produkcja płyt w najróżniejszych konfiguracjach. Najbardziej popularnymi długościami funkcjonującymi na rynku są płyty o długości 10 metrów i szerokości 1,2 m.

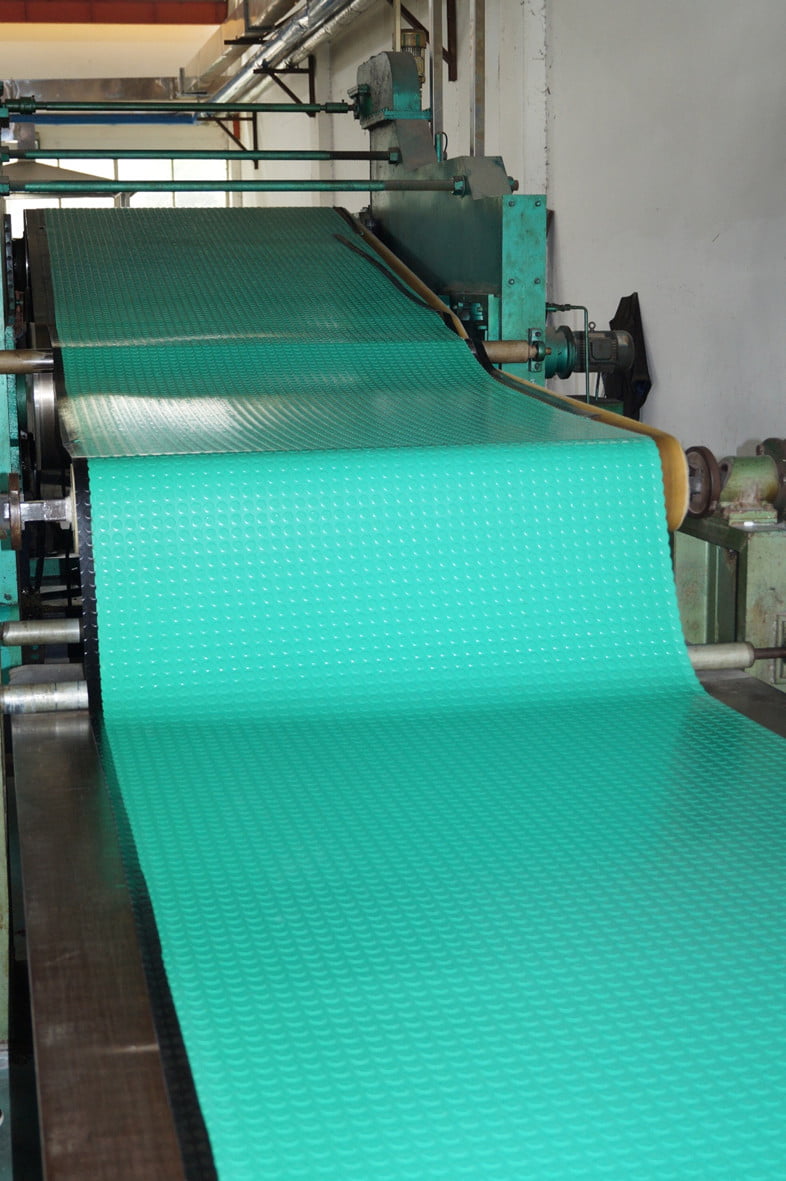

Kolory płyt mogą być różne. Najczęściej produkuje się płyty w kolorze czarnym. Poza płytami czarnymi, popularne są płyty popielate, niebieskie, zielone, czerwone i brązowe. Kolor kremowy zarezerwowany jest najczęściej dla produktów przeznaczonych do kontaktu z wodą pitną i żywnością.

Produkcja wykładziny molet o kolorze zielonym.

Zdjęcia – materiał własny SCP Sp. z o.o.